Chaque détail compte dans la maintenance d'une centrale nucléaire

Les journées de travail de Thomas Schibler s'articulent toujours en fonction des priorités du moment : « J'arrive le matin et je consulte directement notre système ERP pour savoir quels messages sont arrivés pendant la nuit », explique-t-il. En tant que chef d'équipe adjoint de la maintenance à la centrale nucléaire de Beznau (KKB), Thomas Schibler fait partie d'une équipe de dix personnes dont le rôle est de garantir un fonctionnement sûr et optimal de l'installation. La KKB fait partie du parc de centrales d'Axpo et ses deux réacteurs produisent un peu plus de 6'000 gigawattheures d'électricité par an, ce qui correspond à environ deux fois la consommation d'électricité de la ville de Zurich.

Pour accomplir leur tâche de la plus haute importance, Thomas Schibler et ses collaborateurs scrutent chaque détail : des pompes aux compresseurs en passant par la ventilation et tous les composants mécaniques. « Dès que les missions de la journée en cours sont établies, nous procédons à la maintenance », explique-t-il. Outre les opérations quotidiennes, Thomas Schibler s'occupe également de tâches récurrentes. Les écarts plus légers de valeurs d'exploitation, qui ne nécessitent pas d'intervention immédiate, en font également partie.

Une vue d'ensemble permanente

Le personnel d'exploitation de la centrale nucléaire de Beznau surveille l'installation 24 heures sur 24 afin de déterminer en permanence les besoins en matière de maintenance. Bien entendu, des outils numériques modernes sont également utilisés à cet effet. Et si le savoir-faire de l'équipe de maintenance s'avère nécessaire en cas d'événement inattendu, cette dernière est prête à intervenir rapidement, même la nuit.

Cet aspect, ainsi que les systèmes complexes et complets de la KKB, rendent les tâches de maintenance extrêmement variées, souligne Schibler. Il y a 19 ans, ce fabricant d'outils de formation a postulé à un poste vacant à la centrale ; il lui a ensuite fallu des années pour avoir une vue d'ensemble complète de la complexité de l'installation. « Lorsque l'on débute dans cette équipe, on est tous les jours exposé à de nouvelles situations et ce, pendant longtemps », ajoute-t-il.

Tout doit être bien organisé

Axpo s'est adressé à Brütsch/Rüegger Tools pour rénover et agrandir l'atelier vieillissant de la KKB. Outre la fourniture d'outils de pointe, il était également important d'assurer le rangement des outils :

« Dans les services de révision, notre département compte parfois 40 à 50 personnes supplémentaires. Les outils ne doivent donc en aucun cas traîner en désordre ».

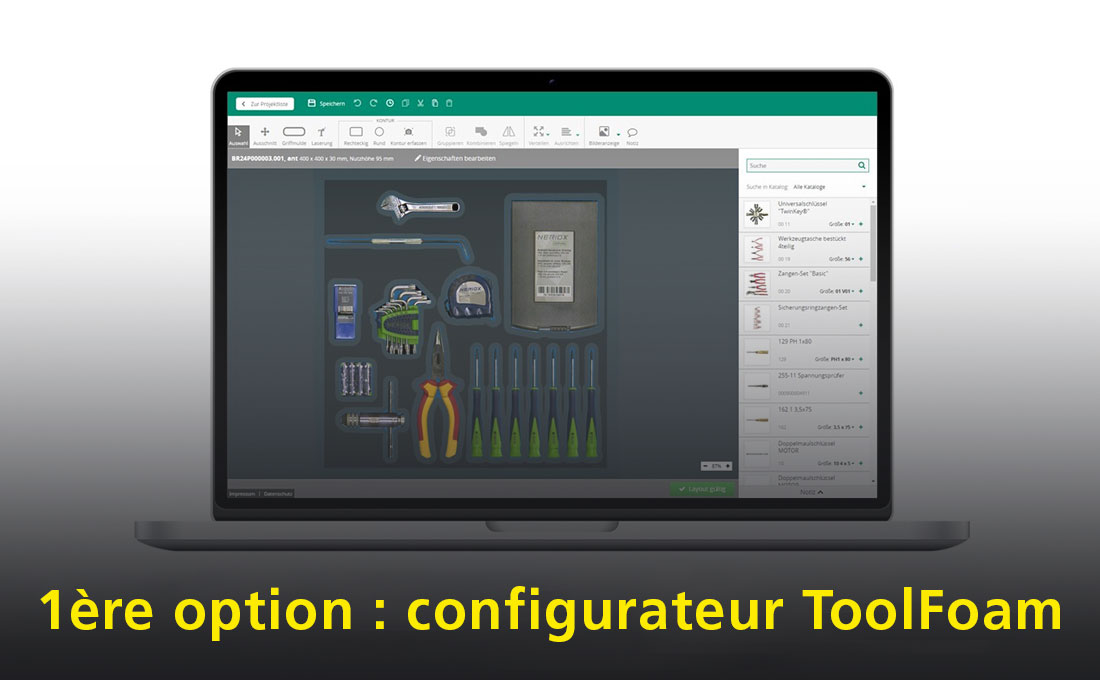

Les modules en mousse professionnels, composés de « ToolFoam », permettent ainsi de bien organiser le travail. Ils peuvent être personnalisés en fonction des besoins d'une entreprise à l'aide du « configurateur ToolFoam ». Dans ce cadre, les machines CNC les plus modernes et les collaborateurs spécialement formés garantissent une qualité optimale.

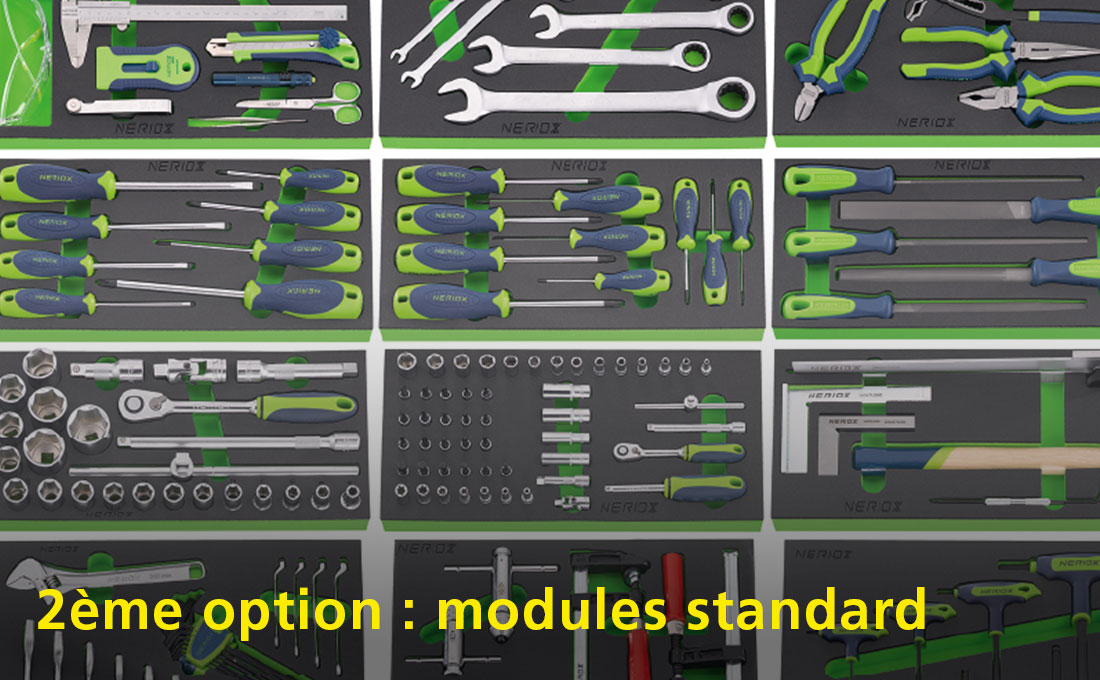

Les entreprises peuvent également recourir à un grand choix de modules standard premium des principaux fabricants tels que STAHLWILLE, KNIPEX, AMF et PB Swiss Tools, ainsi que les marques FUTURO et NERIOX de Brütsch/Rüegger. Cette option est idéale pour les utilisateurs qui misent sur une qualité éprouvée et une disponibilité immédiate, sans avoir besoin de conception sur mesure. Les modules en mousse permettent un accès rapide et clair à plus de 30'000 outils qui sont livrés rapidement et en toute simplicité par Brütsch/Rüegger Tools. C'est ce qu'apprécie également Thomas Schibler :