D'une pierre deux coups

Nos conseils pour optimiser les coûts de fabrication – succès garantiDe nombreuses entreprises du secteur de l'usinage des métaux sont confrontées à cette situation : face à une concurrence accrue, la pression pour réduire les coûts et augmenter l'efficacité de tous les processus s'accroît. Grâce à nos conseils en optimisation des processus de fabrication, vous pouvez maîtriser les coûts et améliorer durablement votre compétitivité. Vous avez ainsi la possibilité de renforcer vos relations commerciales existantes et d'en créer de nouvelles. Vous faites donc d'une pierre deux coups.

Un aperçu de vos avantages :

- Profitez de notre savoir-faire pour optimiser la planification de votre fabrication

- Réduisez le coût total grâce à des stratégies de fabrication optimisées

- Réduisez efficacement et durablement le coût de vos pièces

Votre problème devient aussi le nôtre, et nous le résolvons ensemble

Au cours des dernières années, nous avons aidé de nombreux clients à résoudre les problèmes de planification de la fabrication dans le domaine de l'usinage des métaux. Nous comprenons très bien les défis auxquels sont confrontés les planificateurs de production dans les petites et moyennes entreprises. Nous utilisons le savoir-faire acquis pour vous aider à trouver des solutions efficaces de planification de la fabrication.

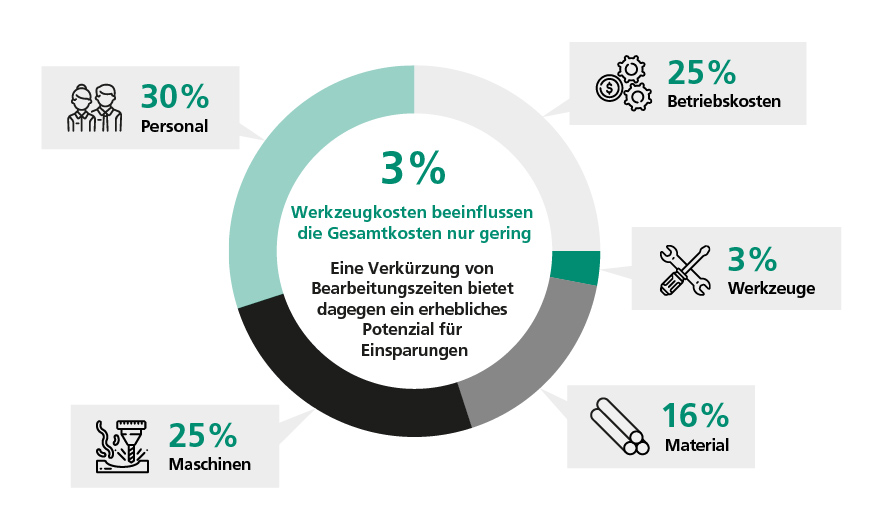

Le département des achats et celui de la production ont souvent des idées différentes quant au choix des outils et des matériaux. En effet, on commence souvent par économiser là où cela semble le plus facile : l'outil. Les coûts d'approvisionnement sont généralement transparents et donc constamment soumis à des pressions pour les prix et remises. Mais l'angle sous lequel ce problème est abordé ne serait-il pas incorrect ? Nos analyses montrent que le coût des outils ne représente que trois pour cent environ du coût total d'une pièce. C'est pourquoi même d'importantes économies réalisées sur les outils n'influencent guère le coût unitaire d'une pièce. Il est donc impossible de réaliser des réductions significatives des coûts de fabrication de cette manière :

Notre service : optimisation de la planification des processus de fabrication

En revanche, il est reconnu qu'une sélection minutieuse des outils d'usinage et une planification optimisée de l'usinage des pièces ont un impact direct sur le processus de fabrication et, par conséquent, sur la réduction des coûts unitaires (CPU). Il faut moins de temps, l'usure est plus faible et la précision requise peut être respectée : les objectifs de l'entreprise sont atteints. Nous pouvons démontrer que l'accélération des processus d'usinage et la réduction des taux d'erreur sont des moyens très efficaces de réduire considérablement le coût global. Nous pouvons également prouver qu'une réduction significative du coût global est possible même en utilisant des outils de qualité dont le prix d'achat est plus élevé.

Nos conseils se fondent toujours sur une analyse détaillée de la situation réelle – le choix du matériau, la géométrie de la pièce et le processus d'usinage sont minutieusement contrôlés : Quels sont les outils utilisés ? Comment les différentes étapes d'usinage sont-elles planifiées ? Dans les petits détails se cache souvent un énorme potentiel d'économie. L'analyse constitue la base d'un concept de fabrication optimisé, que nos spécialistes en applications développent pour vous de manière individuelle et en fonction de vos besoins. Notre travail résulte toujours en une réduction garantie des coûts unitaires.

Planification et mise en œuvre tout en un

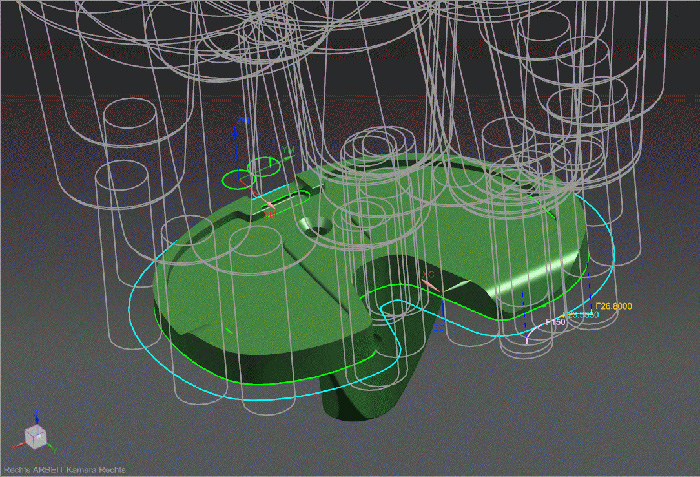

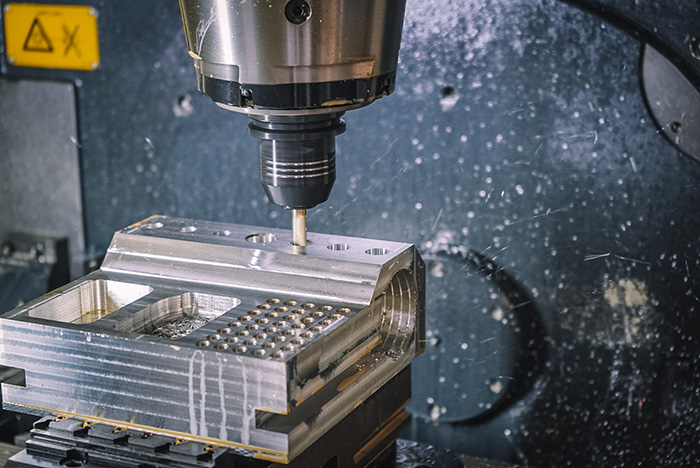

Lors de la planification et de l'optimisation des processus de fabrication, nous travaillons avec le logiciel modulaire de FAO hyperMILL. Ce logiciel permet de programmer des fraisages 2,5D, 3D et 5 axes, ainsi que des fraisages et des usinages tels que le High-Speed-Cutting (HSC - Coupe grande vitesse) et le High-Performance Cutting (HPC - Coupe haute performance) sur une plate-forme unifiée. L'élaboration pratique d'une planification optimisée a lieu sur une fraiseuse CNC universelle située dans notre SmartFactory. Nos spécialistes en applications exploitent un large éventail de possibilités. Il peut s'agir, par exemple, de modifications de l'ordre d'usinage, d'un raccourcissement des longueurs de passage, d'une réduction des changements d'outil ou d'une adaptation des trajectoires d'outil.

Une étude de faisabilité sous forme de simulation nous permet de démontrer la viabilité et la praticabilité de la nouvelle solution. Si la nouvelle procédure est validée, nous vous aidons à changer les machines d'usinage sur place. Les nouveaux procédés d'usinage sont personnalisés selon les différentes exigences spécifiques. Vous pouvez continuer à utiliser vos outils d'usinage actuels ou exploiter tout le potentiel de réduction des coûts de nouveaux outils.

L'élaboration pratique d'une planification optimisée a lieu sur une fraiseuse CNC universelle située dans notre propre SmartFactory.

Facilité pour les clients

Les entreprises qui utilisent notre service de conseils bénéficient d'une fabrication sans risque et d'une marge bénéficiaire accrue par pièce. Tout cela à faible coût pour vous, car nous prenons en charge la coordination et le déroulement du projet dans son ensemble. Sans oublier le déterminant facteur temps. En effet, à peine un mois sépare la première analyse de la re-programmation des machines. Aucune comparaison avec les habituels projets de conseils, longs et coûteux.