La qualité puissance deux : les plaquettes Cermet ont permis d'augmenter la production de 100 %

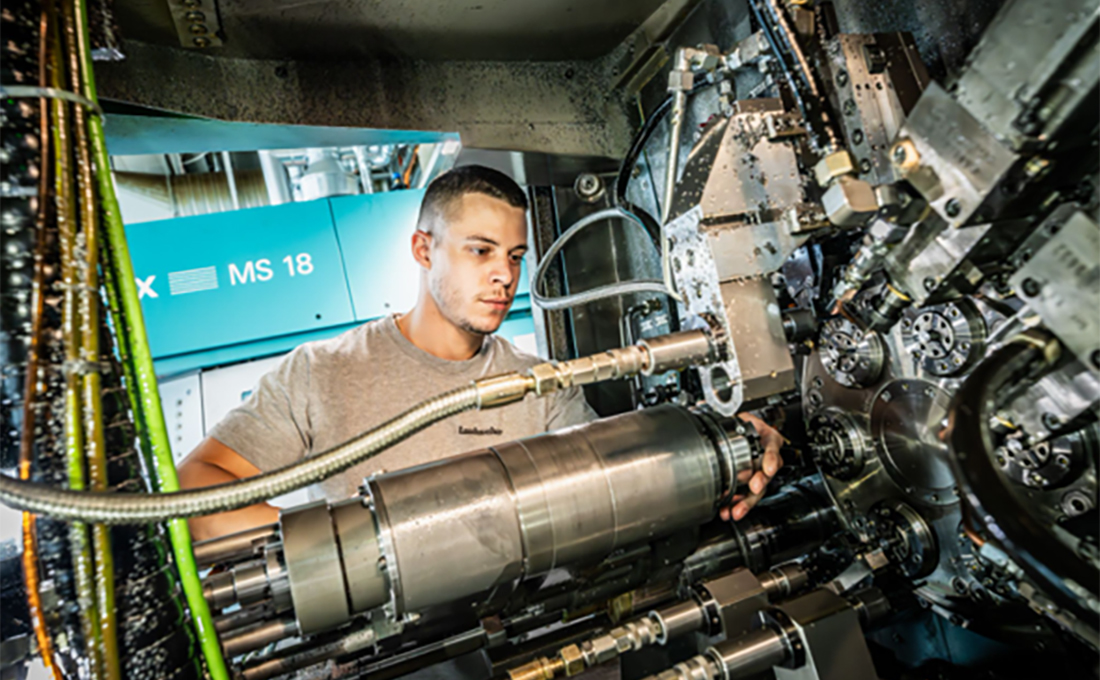

Une efficacité doublée grâce à l'utilisation stratégique des plaquettes CermetLorsque des pièces de décolletage de précision sont nécessaires, Laubscher entre en jeu. Depuis 175 ans, l'entreprise suisse basée à Täuffelen accompagne les clients les plus divers dans des secteurs tels que la technique médicale, l'industrie horlogère ou encore l'industrie automobile. Il s'agit là toujours de petites et très petites pièces de haute précision, souvent complexes, ainsi que de composants de système.

Les clients ont de grandes attentes et leurs exigences croissantes en matière de qualité des produits créent sans cesse de nouveaux défis. Si des problèmes surviennent, ils peuvent en effet rapidement entraîner des coûts énormes. C'est dans ce cadre qu'une nouvelle solution de traitement du métal a été introduite, avec le soutien de Brütsch/Rüegger Tools. Elle permet une meilleure qualité de fabrication et une production plus efficace à moindre coût.

Les avantages que vous offrent les plaquettes Cermet :

- Obtention de valeurs Ra plus précises

- Possibilité de doubler la capacité de production

- Durée de vie plus longue réduisant la fréquence de remplacement et les coûts

- Processus plus efficaces grâce à des plaquettes de coupe durables

- Résultats constants, même pour les grandes quantités

Vous souhaitez un conseil personnalisé ? N'hésitez pas à nous contacter à l'adresse sales@brw.ch

Exigence d'une qualité plus élevée

Remo Gerber, directeur du département de fabrication des métaux chez Laubscher, se souvient : « Notre client exigeait une amélioration de la qualité de surface pour une pièce tournée en acier de décolletage ». La valeur Ra, qui est une unité de mesure de la rugosité, en particulier pour les pièces tournées en métal, devait à l'avenir être de 1,6 µm au lieu de 3,2 µm auparavant, et donc être deux fois moins élevée.

Un constat a rapidement été fait : l'outil d'usinage utilisé jusqu'alors, une plaquette de coupe en carbure standard ISO, n'était plus adapté aux nouvelles exigences, plus élevées, en matière de qualité de surface.

Par conséquent, l'usure de l'outil était plus importante et le taux de rebut plus élevé. « Nous devions remplacer la plaquette de coupe plus souvent pour obtenir la qualité de surface requise », rapporte M. Gerber. Cela entraînait des coûts d'outillage plus élevés, des temps d'arrêt plus longs de la machine d'usinage pour le remplacement des plaquettes et également un plus grand déploiement du personnel. L'ensemble du processus de fabrication s'en trouvait ralenti et le résultat n'était pas satisfaisant.

Qu'est-ce que la valeur Ra ?

- La valeur Ra est une unité de mesure qui fait référence à la rugosité des surfaces, en particulier pour les pièces métalliques fabriquées par tournage.

- Une valeur Ra faible indique une surface plus lisse, tandis qu'une valeur Ra élevée indique une surface rugueuse.

- La rugosité peut avoir un impact sur différentes propriétés de la pièce métallique, telles que le frottement, l'usure, la résistance à la corrosion ou la capacité à absorber des revêtements.

- La valeur Ra est généralement exprimée en micromètres (µm).

Transformer l'ancien en neuf

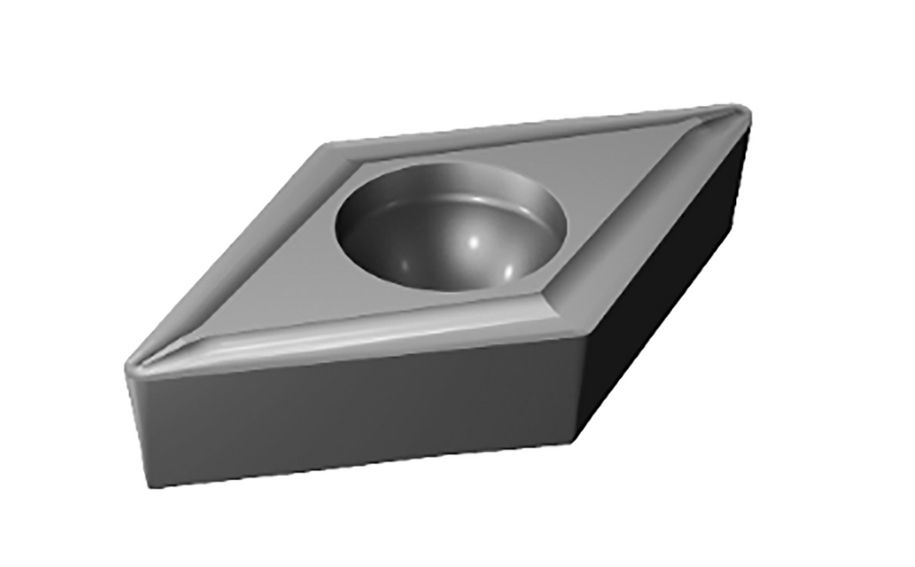

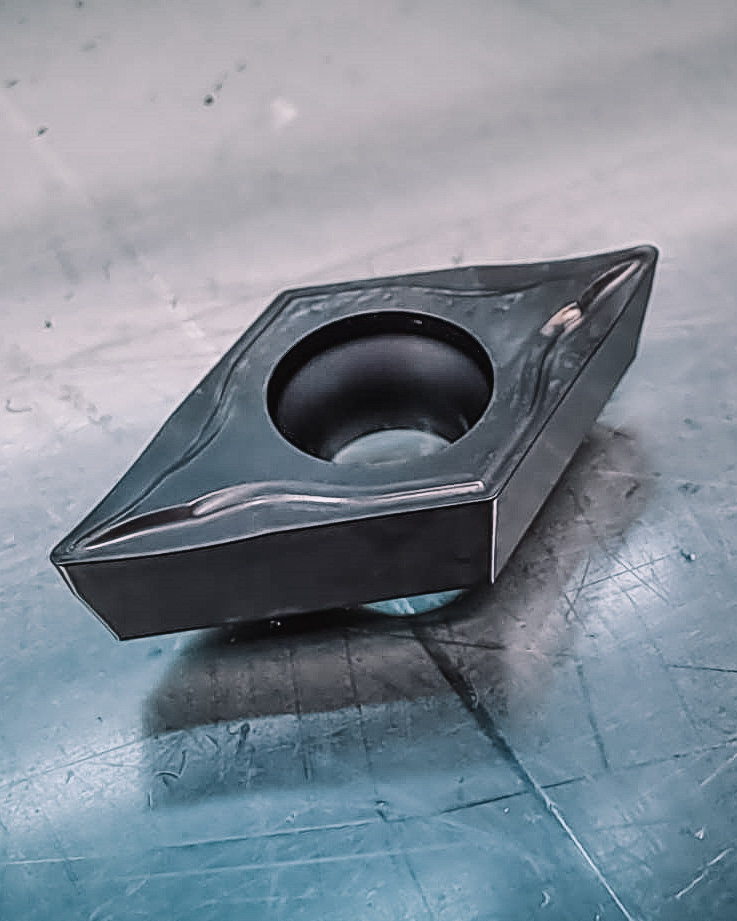

Différentes plaquettes d'usinage ont été testées afin de trouver une solution qui fonctionne. Dans ce cas particulier, une plaquette Cermet non revêtue s'est avérée être la meilleure solution. Il s'agit d'une plaquette que l'on utilisait déjà dans les années 1980 pour les processus d'usinage dans le traitement des métaux. Elle a cependant été supplantée par d'autres solutions.

« Mais les modèles plus récents avec revêtement ne fonctionnaient pas dans cette situation », explique M. Gerber. Le revêtement s'usait trop rapidement pendant le processus d'usinage et la qualité de surface requise ne pouvait plus être obtenue.

En cherchant un fournisseur proposant des plaquettes de coupe Cermet répondant aux spécifications demandées, l'entreprise a trouvé son bonheur chez Brütsch/Rüegger Tools. « Ici, on a tout de suite compris notre problème : nous cherchions en fait un outil qui n'est pratiquement plus utilisé dans ce type de matériau », rapporte M. Gerber. « Nous avons reçu quelques plaquettes à tester et, finalement, nous avons opté pour un modèle de Sandvik qui correspondait le mieux à nos besoins ».

Deux fois plus de pièces et une qualité parfaite

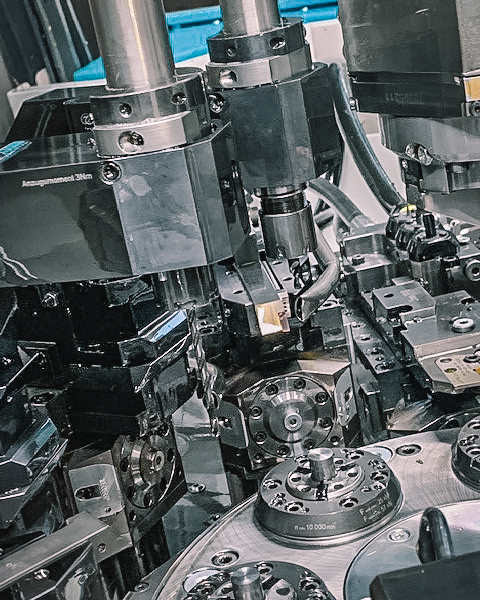

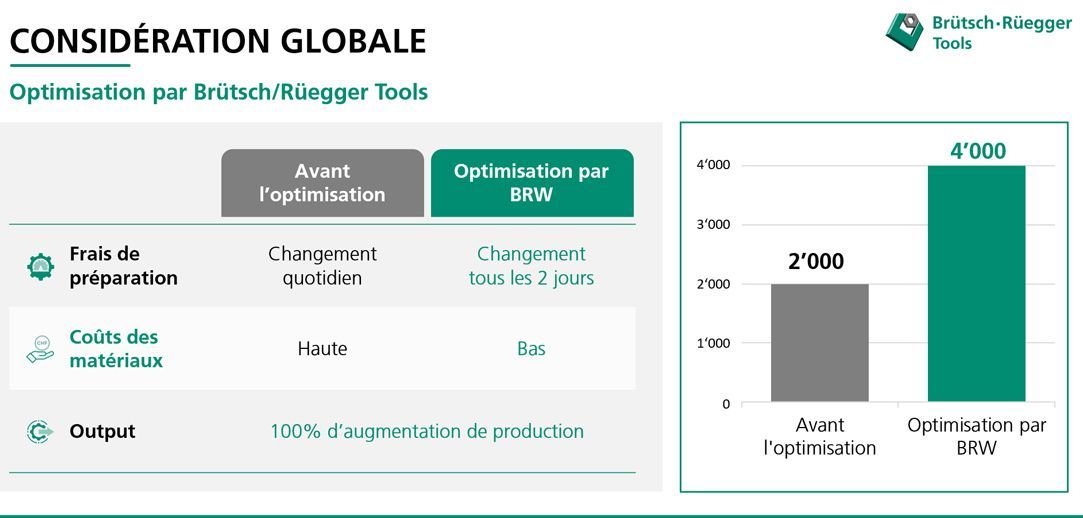

La nouvelle plaquette a permis de doubler la capacité de production, car elle permet une avance plus importante et des vitesses de coupe plus élevées qu'auparavant. Les coûts de préparation et de matériel ont également diminué, car la plaquette de coupe CERMET permet de travailler plus longtemps en respectant la qualité requise. Ainsi, il est possible d'usiner jusqu'à 4 000 pièces par jour au lieu des 2 000 pièces tournées jusqu'à présent, et la plaquette de coupe ne doit être remplacée que tous les deux jours.

Conclusion : Un bilan positif

Quelques jours seulement se sont écoulés entre le premier contact et l'utilisation des nouveaux outils. « Les conseils et le suivi du projet ont été très pertinents », se réjouit M. Gerber. Actuellement, la nouvelle plaquette de coupe est utilisée dans un centre d'usinage. En fonction de la charge de travail chez Laubscher Präzision AG, deux à trois machines seront à l'avenir équipées de plaquettes Cermet de Brütsch/Rüegger Tools.

À propos de l'entreprise Laubscher

En 175 ans, Laubscher Präzision AG est devenue une entreprise de premier plan dans son secteur. Aujourd'hui, Laubscher est considérée comme un partenaire solide pour les pièces de précision et les composants de système exigeants.

Grâce à un large éventail de procédés de production, des pièces complexes sont fabriquées pour être prêtes au montage. L'entreprise a su conserver son caractère d'entreprise familiale dirigée par son propriétaire au fil des années.

Portrait

- Fondation : 1846

- Site : Täuffelen (BE), Suisse

- Secteur : Traitement du métal

- Collaborateurs : 240

- Machines : 500

- Espace de production : 22 500 m2

- Pièces par an : 200 millions par an

Vous êtes intéressé par les produits de Laubscher ? Cliquez ici pour accéder au site Web de l'entreprise : laubscher.swiss