Qualität hoch zwei: 100% Produktionssteigerung mit Cermet-Platten realisiert

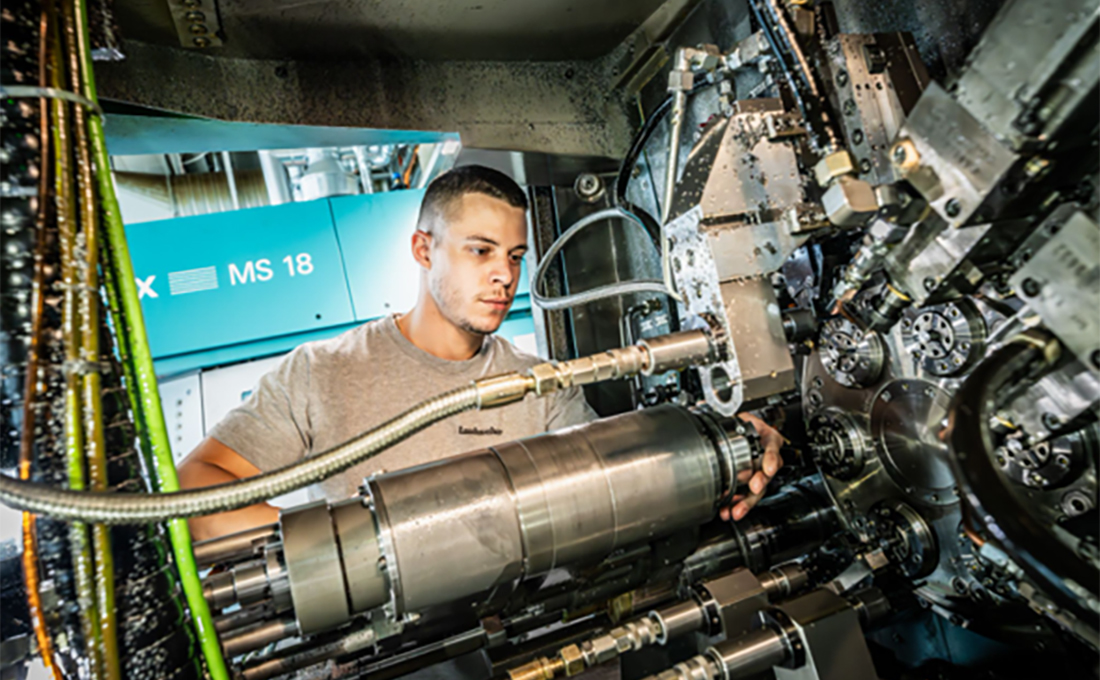

Effizienz verdoppelt: Der strategische Einsatz von Cermet-PlattenWenn es um Präzisionsdrehteile geht, kommt Laubscher ins Spiel. Seit 175 Jahren unterstützt das Schweizer Unternehmen mit Sitz in Täuffelen verschiedenste Kunden aus Branchen wie der Medizintechnik, der Uhrenindustrie oder der Automobilindustrie. Stets geht es dabei um hochpräzise und oft komplexe Klein- und Kleinstteile sowie Systemkomponenten.

Die Kunden sind anspruchsvoll und steigende Anforderungen an die Produktqualität sorgen für immer neue Herausforderungen. Treten Probleme auf, können diese schnell enorme Kosten verursachen. Mit Unterstützung von Brütsch/Rüegger Tools wurde eine neue Lösung in der Metallverarbeitung eingeführt, die eine bessere Fertigungsqualität und eine effizientere Produktion bei geringeren Kosten ermöglicht.

Ihre Vorteile durch den Einsatz von Cermet-Platten:

- Erreichen genauere RA-Werte

- Mögliche Verdoppelung der Produktionskapazität

- Längere Lebensdauer senkt Wechselhäufigkeit und Kosten

- Effizientere Prozesse durch haltbare Schneidplatten

- Konstante Ergebnisse auch bei hohen Stückzahlen

Wünschen Sie eine persönliche Beratung? Kontaktieren Sie uns gerne unter sales@brw.ch

Höhere Qualität gefordert

Remo Gerber, Abteilungsleiter in der Metallfertigung bei Laubscher erinnert sich: «Für ein Drehteil aus Automatenstahl erhielten wir von unserem Auftraggeber eine aktualisierte Anforderung für die Oberflächengüte.» Der RA-Wert, ein Mass für die Rauheit insbesondere von Metalldrehteilen, sollte künftig 1.6 µm statt wie bisher 3.2 µm betragen – und damit nur noch halb so hoch sein.

Schnell wurde deutlich: Das bisher verwendete Bearbeitungswerkzeug, eine ISO-Standard-Hartmetallschneidplatte, passte nicht mehr zu den neuen, höheren Anforderungen an die Oberflächenqualität.

Die Folge war ein grösserer Werkzeugverschleiss und auch mehr Ausschuss. «Wir mussten die Schneidplatte häufiger wechseln, um die geforderte Oberflächenqualität zu erreichen», berichtet Gerber. Das führte zu höheren Werkzeugkosten, längeren Stillstandszeiten des Zerspanungsautomaten für den Wechsel und auch zu mehr Personaleinsatz. Der gesamte Fertigungsprozess verlangsamte sich und das Ergebnis war nicht zufriedenstellend.

Infos zum RA-Wert:

-

Der RA-Wert ist eine Masseinheit, die sich auf die Rauheit von Oberflächen bezieht, insbesondere bei Metallteilen, die durch Drehen hergestellt werden.

-

Ein niedriger RA-Wert bedeutet eine glattere Oberfläche, während ein hoher RA-Wert auf eine raue Oberfläche hinweist.

-

Die Rauheit kann sich auf verschiedene Eigenschaften des Metallteils auswirken, beispielsweise auf Reibung, Verschleiss, Korrosionsbeständigkeit oder auf die Fähigkeit, Beschichtungen aufzunehmen.

-

Der RA-Wert wird üblicherweise in Mikrometern (µm) angegeben.

Aus Alt mach Neu

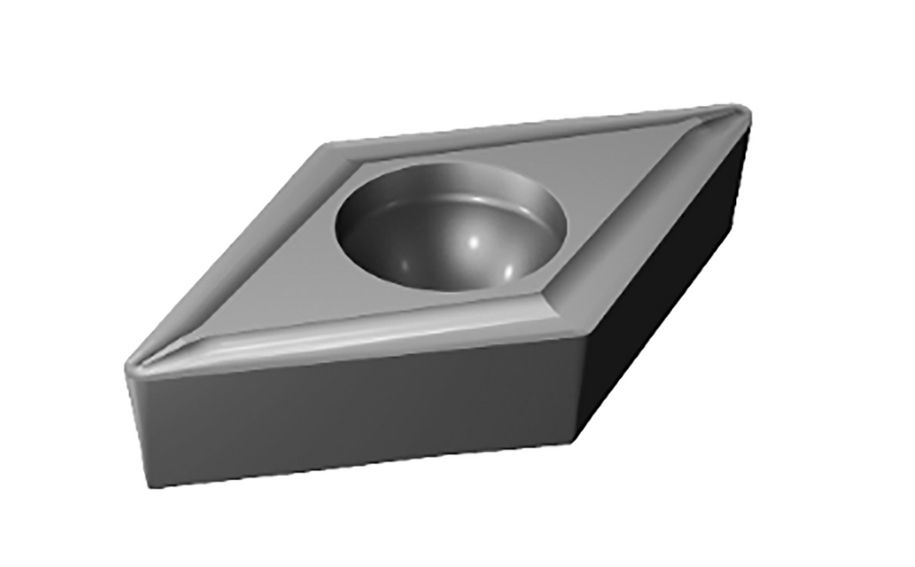

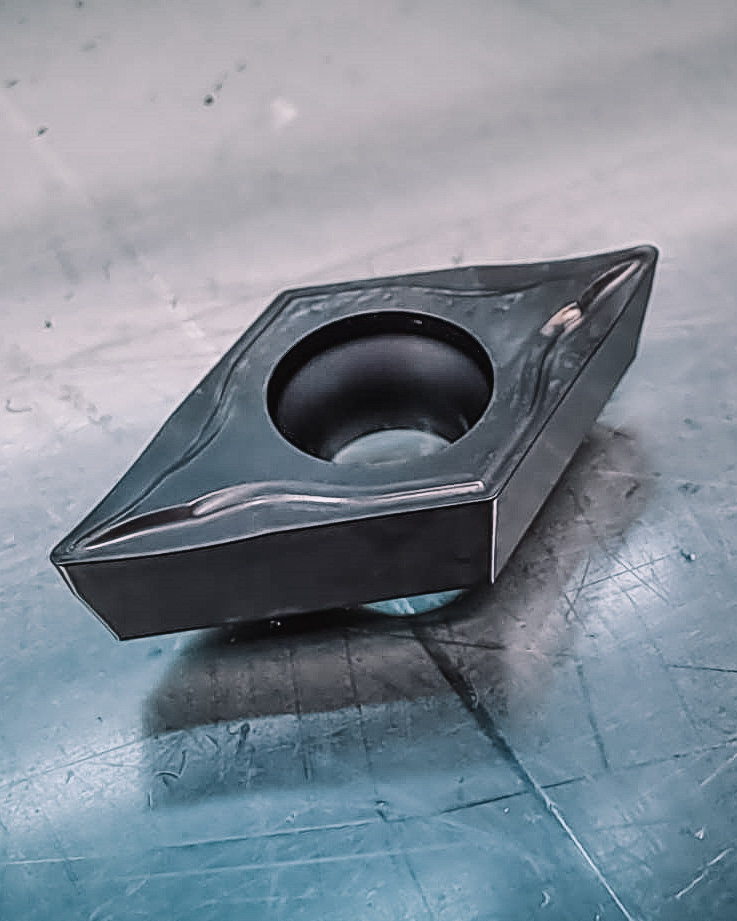

Um eine funktionierende Lösung zu finden, wurden verschiedene Bearbeitungsplatten getestet. In diesem speziellen Fall erwies sich eine unbeschichtete Cermet-Platte als die beste Lösung. Dabei handelt es sich um eine Platte, wie man sie schon in den 1980er Jahren in der Metallbearbeitung für Zerspanungsprozesse verwendet hat. Sie wurde jedoch von anderen Lösungen verdrängt.

«Neuere Modelle mit Beschichtung funktionierten hier aber nicht», erklärt Gerber. Die Beschichtung nutzte sich während des Bearbeitungsprozesses zu schnell ab und die geforderte Oberflächengüte konnte nicht mehr erreicht werden.

Auf der Suche nach einem Lieferanten, der Cermet-Schneidplatten in der geforderten Spezifikation anbietet, wurde man bei Brütsch/Rüegger Tools fündig. «Hier hat man unser Problem sofort verstanden - wir suchten ja eigentlich ein Werkzeug, das in dieser Materialbeschaffenheit kaum noch eingesetzt wird», berichtet Gerber. «Wir erhielten einige Platten zum Testen und letztlich haben wir uns für ein Modell von Sandvik entschieden, das am besten funktionierte.»

Doppelte Stückzahl bei perfekter Qualität

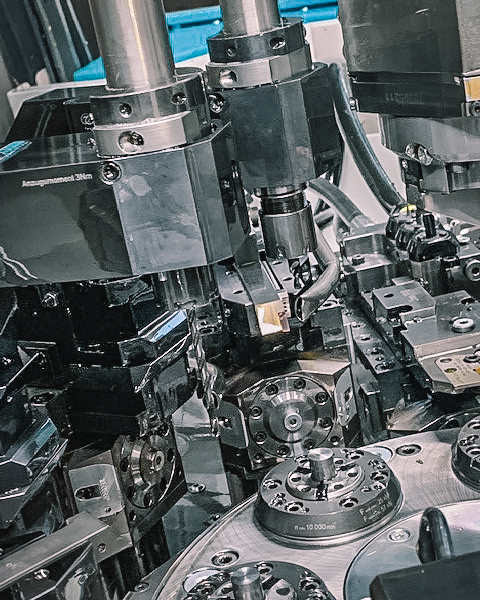

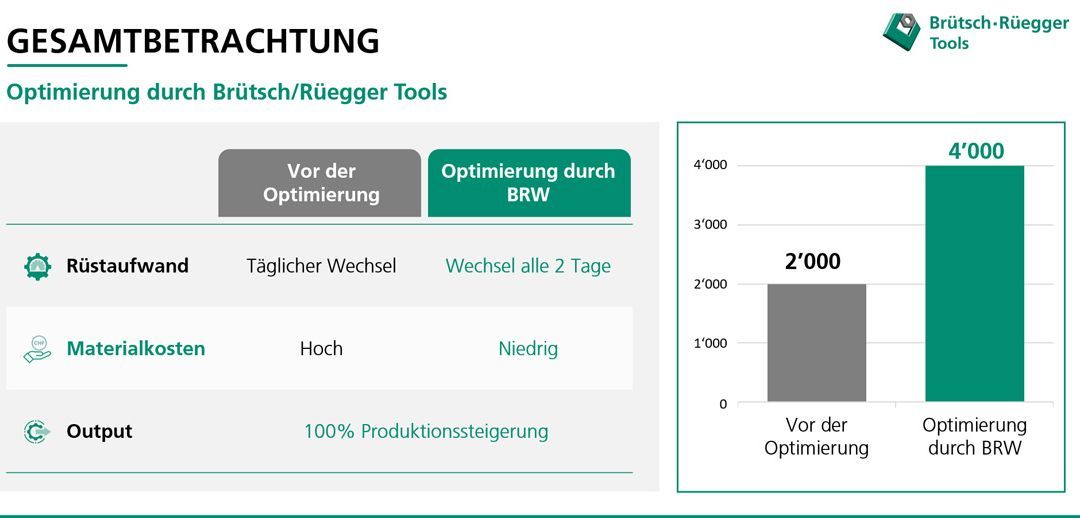

Mit der neuen Platte konnte die Fertigungskapazität verdoppelt werden, denn sie erlaubt einem grösseren Vorschub und höhere Schnittgeschwindigkeiten als bisher. Gleichzeitig sanken die Rüst- und Materialkosten, weil mit der CERMET-Schneidplatte länger in der geforderten Qualität gearbeitet werden kann. Statt bisher 2’000 Drehteile können täglich bis zu 4’000 Stück bearbeitet werden, wobei die Schneidplatte nur alle zwei Tage gewechselt werden muss.

Fazit: Rundum positiv

Vom ersten Kontakt bis zum Einsatz der neuen Werkzeuge vergingen nur wenige Tage. «Die Beratung und Projektbegleitung hat sehr gut geklappt», freut sich Gerber. Bisher kommt die neue Schneidplatte in einem Bearbeitungszentrum zum Einsatz. Je nach Auslastung sollen bei der Laubscher Präzision AG in Täuffelen künftig zwei bis drei Maschinen mit Cermet-Platten von Brütsch/Rüegger Tools ausgerüstet werden.

Über das Unternehmen Laubscher

In 175 Jahren hat sich die Laubscher Präzision AG zum führenden Unternehmen seiner Branche entwickelt. Heute gilt Laubscher als starker Partner für anspruchsvolle Präzisionsteile und Systemkomponenten.

Mit einem breiten Spektrum an Produktionsverfahren werden komplexe Teile bis zur Einbaureife gefertigt. Den Charakter als inhabergeführtes Familienunternehmen hat sich das Unternehmen über all die Jahre bewahrt.

Steckbrief

- Gegründet: 1846

- Standort: Täuffelen (BE), Schweiz

- Branche: Metallverarbeitung

- Mitarbeitende: 240

- Maschinen: 500

- Produktionsfläche: 22’500 m2

- Teile pro Jahr: 200 Mio. pro Jahr

Sie haben Interesse an den Produkten von Laubscher? Hier geht es zur Website des Unternehmens: laubscher.swiss